Những cách mới để giảm rung trên trục thẳng

- Fri, 05 / 2018

Chạy các công cụ máy nhanh hơn có thể dẫn đến rung động và chất lượng sản phẩm kém. Việc thêm giảm xóc trục tuyến tính có thể cho phép tốc độ cao hơn, cắt giảm sâu hơn và độ chính xác tốt hơn. Các tùy chọn giảm xóc bao gồm các yếu tố giảm xóc tích hợp và toa xe thủy tĩnh nhỏ gọn.

Khi nghi ngờ, làm cho nó mập mạp. Đó là nguyên tắc của việc thiết kế các công cụ máy mạnh và bền trong quá khứ. Tuy nhiên, trong những năm qua, suy nghĩ này đã thay đổi khi những tiến bộ kỹ thuật đã cho phép tăng đáng kể hiệu suất của các máy công cụ trong cùng một vỏ bọcthiết kế. Các công cụ phân tích và phần mềm mô hình hóa tốt hơn, cùng với các tiến bộ trong vòng bi xuyên tâm và tuyến tính, đã tăng trục chính và tốc độ di chuyển của máy. Đồng thời, động cơ, ổ đĩa và khả năng phản hồi vị trí bù đắp cho những thiếu sót cơ học. Tất cả những phát triển này đã thúc đẩy gia công nhanh hơn, chính xác hơn.

Tuy nhiên, nhu cầu không bao giờ kết thúc cho tốc độ cao hơn, cắt giảm sâu hơn, và độ chính xác tốt hơn để tăng thông lượng tiếp tục thách thức các kỹ sư thiết kế thế hệ tiếp theo của các công cụ máy tính hiệu suất cao. Tập trung vào sự ổn định năng động thông qua giảm xóc trục hiệu quả có thể là chìa khóa để đáp ứng những thách thức này.

Đặc tính dẫn hướng tuyến tính

Khi các nhà thiết kế tiếp tục đẩy vỏ bọchơn nữa trong việc theo đuổi thông lượng lớn hơn, một số tiến bộ góp phần vào tốc độ cao hơn cũng thể hiện một số hạn chế nhất định. Sự tiến hóa từ các vòng bi trơn đến các hướng dẫn tuyến tính tuần hoàn và các con lăn tuần hoàn là một ví dụ

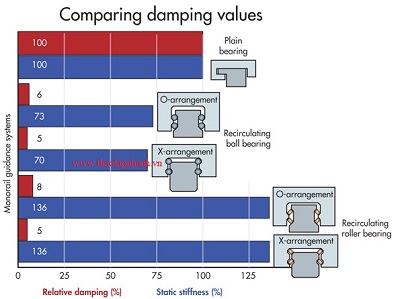

Các hệ thống mang đồng bằng, trong khi không hiệu quả và bị giới hạn về tốc độ, có đặc tính giảm xóc rất tốt nhờ các khu vực tiếp xúc bề mặt lớn và màng bôi trơn. Hiệu quả của việc giảm chấn vốn có này cho phép các thợ máy tăng độ sâu cắt trong khi vẫn duy trì độ chính xác và bề mặt hoàn thiện tốt. Nhiều máy tiện CNC được chế tạo ngày nay vẫn sử dụng các ổ trượt trơn trên trục tháp pháo vì những ưu điểm này.

Mặt khác, trong khi các hướng dẫn tuyến tính vòng bi và con lăn tuần hoàn có hệ số ma sát và tốc độ cao, chúng cung cấp các đặc điểm giảm xóc kém do điểm kim loại và điểm tiếp xúc của các phần tử bóng hoặc con lăn chuyển đổi giữa thép thân xe và đường ray.

Biểu đồ gần đó, So sánh các giá trị giảm chấn, cho thấy mối quan hệ của độ cứng so với giảm chấn trong vòng bi trơn và hướng dẫn mang vòng tuần hoàn. Sử dụng một hệ thống mang trơn như là đường cơ sở, kết quả cho thấy các giá trị độ cứng tương tự cho tất cả các hệ thống. Nhưng khi nói đến các giá trị giảm xóc tương đối, có một sự khác biệt đáng kể.

các nhà thiết kế ome tạo ra sai lầm khi tập trung chủ yếu vào độ cứng tĩnh của máy. Trong thực tế, nó cũng quan trọng để xem xét sự cân bằng của khối lượng cấu trúc tổng thể với vòng bi tuyến tính tải cao cho tăng độ cứng tĩnh, so với quán tính cấu trúc thấp hơn để tăng tốc độ chip-to-chip. Việc cân bằng độ cứng và quán tính một cách hợp lý sẽ làm tăng động lực máy, từ đó tăng hiệu suất máy tổng thể. Động lực học cao có ảnh hưởng đáng kể đến cấu trúc của máy và các yếu tố của nó. Các rung động gây ra bởi tần số và độ mòn truyền công cụ cắt, cùng với các lực phá hoại bên ngoài khác, có thể gây ra hiệu suất máy kém. Độ cứng động thông qua giảm xóc thích hợp có thể làm giảm những ảnh hưởng này.

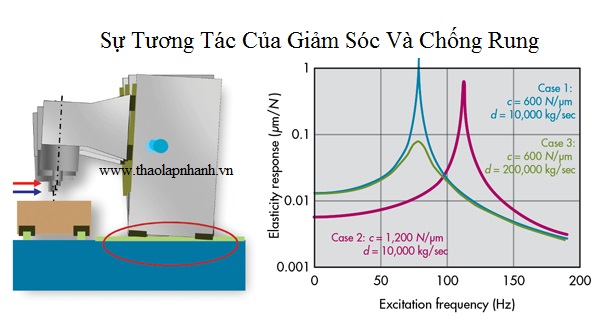

Mô hình hóa một máy ba trục sử dụng vòng bi tuyến tính tuần hoàn và thanh dẫn hướng cho thấy sự tương tác của giảm xóc và độ cứng. Trong đồ họa gần đó, c đại diện cho độ cứng và d đại diện cho các giá trị giảm chấn của các vòng bi tuyến tính. Force, F, được áp dụng cho mũi trục chính và δ là đáp ứng đàn hồi.

Trong trường hợp 1, mô hình có giá trị độ cứng 600 N / µm và giá trị giảm chấn là 10.000 kg / giây. Các kết quả cho thấy một đỉnh cao phương thức khoảng 80 Hz. Trong trường hợp 2, độ cứng được tăng gấp đôi lên 1.200 N / µm và giảm xóc vẫn giữ nguyên. Ở đây, kết quả cho thấy sự thay đổi chế độ, nhưng biên độ gần như giống nhau. Đối với trường hợp 3, giá trị độ cứng khớp với trường hợp 1, nhưng đầu vào giảm chấn tăng lên 200.000 kg / giây. Kết quả bây giờ là một đỉnh phương thức tương tự như trường hợp 1, nhưng ở biên độ thấp hơn nhiều. Điều này xác nhận rằng độ cứng không thể thay thế một thiếu giảm xóc.

Tích hợp giảm xóc trục tuyến tính

Hai phương pháp hiệu quả để thêm giảm xóc cho các trục tuyến tính được các nhà thiết kế biết đến, đáng ngạc nhiên, chúng hiếm khi được sử dụng. Những phương pháp này liên quan đến việc sử dụng các yếu tố thích nghi hoặc hệ thống thủy tĩnh hoàn chỉnh.

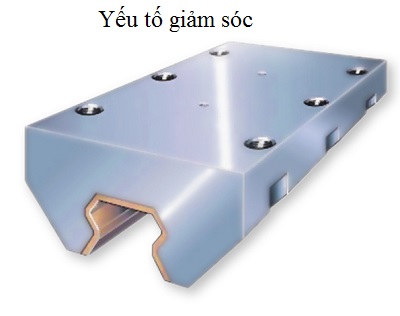

Phương pháp thích ứng tích hợp một yếu tố giảm xóc trong hướng dẫn tuyến tính tuần hoàn. Các yếu tố giảm xóc, hoặc vận chuyển, phù hợp trên cùng một tuyến đường sắt hướng dẫn và có một hồ sơ bên trong phù hợp, nhưng không liên lạc, đường sắt. Khoảng cách giữa vận chuyển giảm xóc và đường ray là khoảng 25 µm (0,001 in.). Khoảng cách này được đổ đầy dầu bằng cách sử dụng thức ăn nhỏ giọt trọng lực thông qua các cổng trong xe ngựa. Hiệu ứng ép phim cung cấp giảm xóc tương tự như hiệu ứng giảm xóc trên xe hơi. Bởi vì khoảng cách là rất nhỏ, mao mạch hành động duy trì màng dầu, và có sự mất mát chất lỏng tối thiểu trong suốt tuyến tính cyc khoảng 25 µm (0,001 in.). Khoảng cách này được đổ đầy dầu bằng cách sử dụng thức ăn nhỏ giọt trọng lực thông qua các cổng trong xe ngựa. Hiệu ứng ép phim cung cấp giảm xóc tương tự như hiệu ứng giảm xóc trên xe hơi. Bởi vì khoảng cách là rất nhỏ, hành động mao dẫn duy trì màng dầu, và có mất chất lỏng tối thiểu trong khi đi xe đạp tuyến tính của slide với điều kiện là thiết bị chứa dầu nhớt thích hợp. Chiều dài của vận chuyển giảm xóc trực tiếp ảnh hưởng đến cường độ giảm xóc. Bởi vì bề mặt phẳng được ưa thích cho phương pháp này, chỉ sử dụng thanh dẫn hướng con lăn.

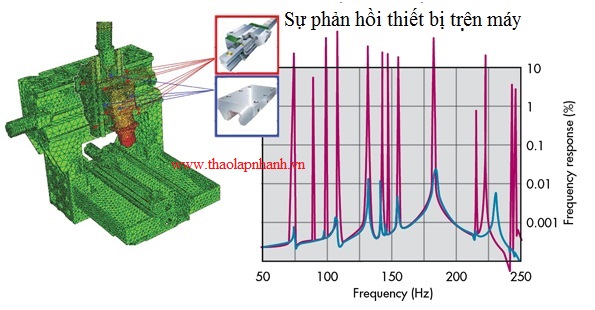

Mô hình FEA được gắn nhãn Phản ứng máy-công cụ cho biết đáp ứng tần số phương thức của một trung tâm gia công thẳng đứng ở mũi trục chính sử dụng thanh ray hồ sơ con lăn. Đường cong đáp ứng phương thức đầu tiên (màu đỏ) được dựa trên hệ thống đường ray tuyến tính chỉ sử dụng vòng bi dẫn hướng con lăn trên trục Y và Z. Đường cong đáp ứng thứ hai (màu lam) cho thấy kết quả sau khi thực hiện các toa xe giảm xóc giữa vòng bi dẫn hướng con lăn trên trục Y và Z. Kết quả cho thấy một sự giảm đáng kể biên độ của các tần số phương thức được tạo ra bởi các lực cắt ở các tốc độ thức ăn khác nhau và tốc độ trục chính. Điều này, lần lượt, cho phép độ sâu cắt lớn hơn ở tốc độ cao hơn, và do đó, hiệu suất máy tốt hơn.

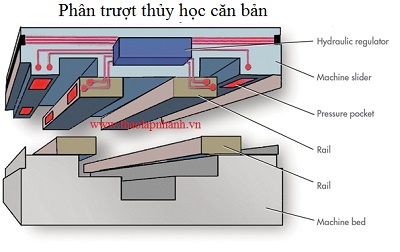

Phương pháp khác để tích hợp giảm xóc trục tuyến tính là thông qua các hệ thống mang thủy tĩnh tuyến tính hoàn chỉnh. Mặc dù đây không phải là một khái niệm mới, nhưng kinh tế học vẫn chưa chứng minh được sự thích nghi rộng rãi. Những loại hệ thống này có áp lực thủy lực sâu răng hoặc túi trong bảng trục. Điều gì làm cho thiết kế này tốn kém đến mức nó đòi hỏi một loạt các đoạn đường chéo và các cổng được tạo ra với độ chính xác cao.

Một nhược điểm khác của kỹ thuật thủy tĩnh là thách thức của việc niêm phong và kiểm soát rò rỉ bỏ qua của chất lỏng áp suất cao. Hầu hết các thiết kế này là các hệ thống tổn thất kiểu hở phải chứa máng thu gom chất lỏng. Chất lỏng rò rỉ qua vòng bi phải được thu thập và lọc trước khi tái sử dụng.

Cuối cùng, các hệ thống này luôn phải đối mặt với kịch bản cơn ác mộng nơi thất bại có nghĩa là lắp ráp hoàn chỉnh phải được sửa chữa hoặc thay thế.

Tùy chọn mới

Động lực để tạo ra một giải pháp thay thế hiệu quả hơn về chi phí đã dẫn đến sự phát triển của các hệ thống tuyến tính thủy tĩnh thế hệ kế tiếp, có thể được thiết kế thành một máy theo cách tương tự như các hướng dẫn tuần hoàn tuyến tính hiện tại.

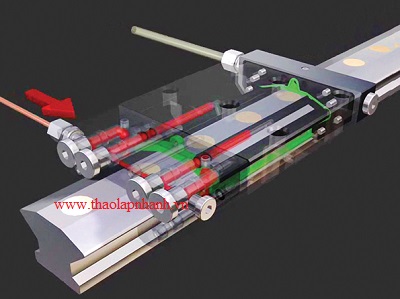

Những thanh dẫn thủy tĩnh nhỏ gọn này hoạt động như một bộ phận vòng kín. Xe đẩy với túi áp lực đi trên các hướng dẫn chính xác được mài mòn bởi một lớp dầu áp suất ổn định. Hướng dẫn thủy tĩnh mang tải trọng trên các túi áp lực chứa đầy dầu.

Các toa xe bao gồm một tấm thép yên và hai phần cuối. Một mảnh cuối có bộ điều chỉnh áp suất tích hợp cung cấp dầu cho các túi áp lực của toa. Cái còn lại, một đầu cuối hút, chiết xuất dầu bị nén và gửi nó trở lại qua mạch dầu.

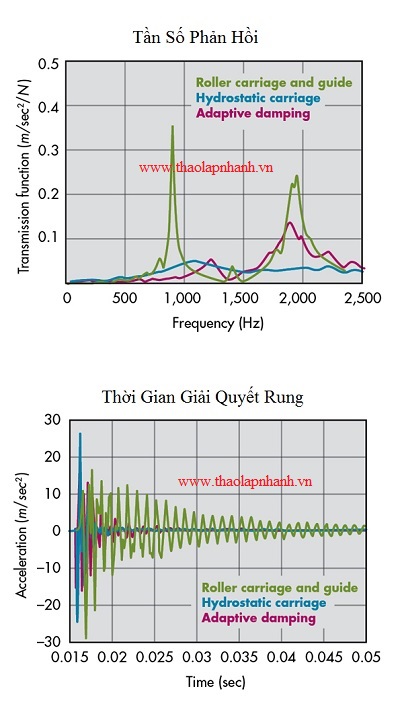

Để chứng minh tính hiệu quả của loại hướng dẫn thủy tĩnh này, chúng tôi đã thử nghiệm ba cụm trượt khác nhau, mỗi lần một cụm, được lắp đặt trong một bảng chuyển động. Cấu hình đầu tiên sử dụng các toa xe và hướng dẫn kích thước tiêu chuẩn Kích thước 45; slide thứ hai bao gồm giảm xóc các toa xe giữa các thanh dẫn con lăn; và các toa xe và hướng dẫn sử dụng thủy tĩnh thứ ba.

Đối với mỗi thiết lập, chúng tôi áp dụng lực tác động được kiểm soát ở giữa bàn và đo phản ứng rung bằng cách sử dụng gia tốc kế. Kết quả cho thấy phản ứng phương thức và thời gian giải quyết từ tác động này. Với hệ thống con lăn tiêu chuẩn phục vụ như là đường cơ sở, vận chuyển giảm xóc bổ sung làm giảm đáng kể phản ứng động. Nhưng hệ thống thủy tĩnh đạt được kết quả tốt nhất, hầu như loại bỏ phản ứng động.

Lợi thế của việc vận chuyển bằng thủy tĩnh và đường sắt là nó phù hợp với cùng một không gian thiết kế, với các vị trí lắp lỗ tương tự, như các hướng dẫn tuyến tính tiêu chuẩn. Do đó, các kỹ sư có thể chỉ định chúng vào máy với nỗ lực thiết kế tối thiểu. Hiện tại, OEM có thể cung cấp máy móc sử dụng các hướng dẫn tuyến tính tiêu chuẩn, với các toa xe giảm xóc thích ứng, hoặc với các nâng cấp để hoàn thành hệ thống thủy tĩnh trên cùng một nền tảng máy, tùy thuộc vào yêu cầu của khách hàng. Các mẫu thiết kế mới có thể tập trung vào việc giảm khối lượng cấu trúc để tăng tốc và tốc độ di chuyển cao hơn.

Hiện tại, hệ thống vận chuyển bằng thủy tĩnh và hệ thống đường sắt tốn khoảng 4-5 lần so với hệ thống đường ray-ray thông thường. Nhưng cũng giống như bất cứ điều gì khác, khi nhu cầu thị trường tăng khối lượng sản xuất, chi phí sẽ giảm xuống. Chìa khóa để thúc đẩy nhu cầu này sẽ là sự cạnh tranh giữa các nhà sản xuất tìm cách cung cấp cho khách hàng của họ một lợi thế công nghệ trong hiệu suất máy công cụ.

——————————————————————————————————-

Công Ty TNHH KT KiKai

Địa chỉ: P408 – Tòa Đông – Tòa Chung cư học viện Quốc Phòng – ngõ 24 cũ Hoàng Quốc Việt – Hà Nội

Phone : 09765.83.886 – 0944.911.868

Mail : info@thaolapnhanh.vn